Эпоксидная аномалия

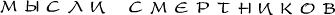

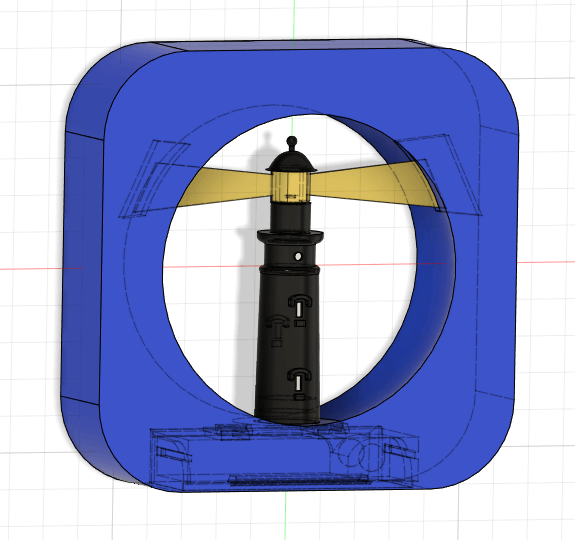

Продолжаю возводить свой маяк. Попытка №5. Глобальных изменений, по сравнению с прошлой версией, решил не делать, но сделал. Небольшим изменениям подверглись все детали без исключения. В частности, световые лучи сделал вдвое тоньше. Оказалось, это было плохое решение, так как они почти перестали светиться. Также сделал немигающий свет в окнах башни. Короче, всё делалось для улучшения, но заливка смолой прошла ещё хуже, чем в прошлый раз. Снова пузырьки воздуха. Ситуация совершенно аномальная: смола полимеризуется до совершенно твёрдого состояния за 5-6 часов и это не даёт выйти воздуху. А должна за 48. Более того, рядом с формой у меня при каждой заливке стоит стаканчик с остатками разведённой смолы, которая тоже полимеризуется. Так вот, смола в нём стала твёрдой часов за 12. То есть одна и та же смола в одном и том же месте в разных формах затвердела в одном случае за 6 часов, в другом - за 12.

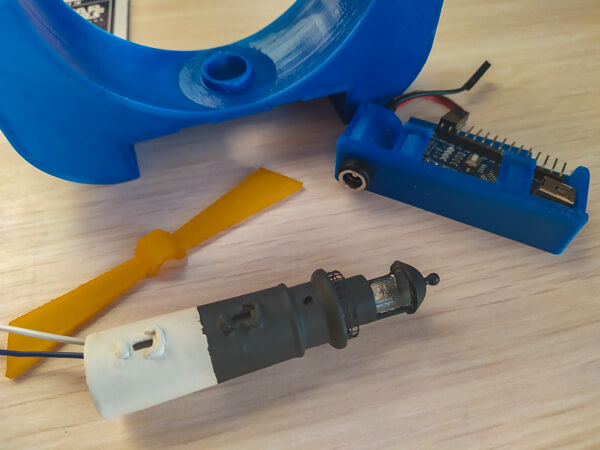

Долго обсуждал эту проблему со знакомым специалистом. Каких-то косяков с моей стороны выявлено не было: пропорции компонентов выдержаны, перемешиваю по фен-шую и т.д. Столь короткое время затвердевания аномально и совершенно не понятно, в чём причина. Единственная версия, которая есть у меня - странная реакция смолы на пластик PLA. В пользу этой версии говорит то, что первая моя заливка на листе пластика получилась просто отлично. Там форма была из PETG.

Сейчас делаю уже шестой вариант с сильными отличиями от предыдущих. А вообще, я эти маяки уже мелкосерийно делаю, скоро с закрытыми глазами красить и клеить смогу.